Gieten van metaal: proces, methoden, methoden

Metaal is de basis van alle moderne beschavingen. Een jaar lang haalt en verwerkt de moderne mens zo'n hoeveelheid ijzer alleen, dat de hele wereld het minstens een paar eeuwen daarvoor zou hebben opgepikt. En deze behoefte is volkomen gerechtvaardigd, omdat voor een enige constructie een ongelofelijke hoeveelheid staal nodig is. Het is niet verrassend dat metaalgieten onder dergelijke omstandigheden constant wordt verbeterd.

Een beetje geschiedenis

In ons land is metaalgieten sinds mensenheugeniseen kwestie van respect en eer, mensen hebben dit ambacht altijd met groot respect behandeld. Algemeen bekend zijn het "Tsaarkanon" en "De tsaarklok", meesterwerken van gieterijvakmanschap van Russische meesters, hoewel een van hen nooit heeft gebeld en de tweede - niet heeft geschoten. Oeralgieters in de regering van Peter de Grote kregen speciale bekendheid als leveranciers van betrouwbare wapens voor het leger. Maar deze titel is nu terecht terecht. Voordat we kijken naar de belangrijkste soorten metaalgieten, is het nodig om een paar woorden te zeggen over de vereiste eigenschappen van de grondstoffen.

Wat moet het metaal zijn voor gieten

De belangrijkste eigenschap van metaal, diehet hoort te worden gebruikt voor gieten, - zijn vloeibaarheid. De legering in de gesmolten vorm moet zo gemakkelijk mogelijk van de ene smeltkroes in de andere stromen, terwijl de minuscule uitsparingen worden gevuld. Hoe hoger de vloeibaarheid, hoe dunner de wand kan worden gemaakt met het eindproduct. Met een metaal dat slecht stroomt, is het veel moeilijker. Onder normale omstandigheden weet hij veel eerder te begrijpen dan alle leemtes van het formulier te vullen. Het is met deze complexiteit dat industriëlen tegenkomen wanneer metaallegeringen worden gegoten.

Het is geen wonder dat het gietijzer was dat een favoriet werdmateriaalgieterij. En dat allemaal omdat deze legering een uitstekende vloeibaarheid heeft, waardoor het relatief eenvoudig is om mee te werken. Staal is niet zo vloeibaar en daarom om de vorm volledig te vullen (om holtes en holtes te voorkomen), moet men een beroep doen op verschillende trucs.

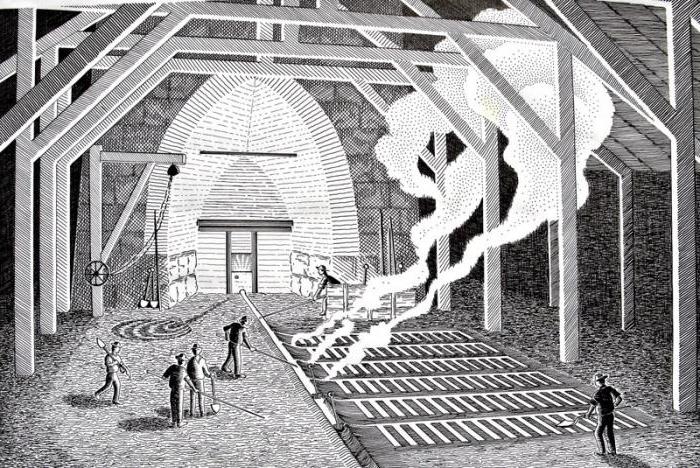

"Aarde" -methode voor gieten

De eenvoudigste en oudste manier ismetaal gieten in de grond. Maar de 'eenvoud' ervan is een relatief conventioneel concept, omdat dit werk uiterst zorgvuldige voorbereiding vereist. Wat wordt ermee bedoeld?

De eerste in de modelwinkel is een full-sized enhet meest gedetailleerde model van de toekomstige casting. En zijn grootte moet iets groter zijn dan het product dat moet worden geproduceerd, omdat het metaal zal bezinken bij afkoeling. In de regel is het model uit twee helften afneembaar gemaakt.

Zodra dit is gebeurd, een specialgietmengsel. Als het toekomstige product inwendige holtes en holtes moet hebben, dan is het noodzakelijk om ook staven te bereiden, evenals extra vormmassa's. Ze moeten tijdelijk de gebieden opvullen die "leeg" zijn in het voltooide onderdeel. Als u geïnteresseerd bent in het gieten van metaal thuis, moet u deze omstandigheid in gedachten houden, anders kan de reeds gevulde fles gewoon barsten van de druk, en de gevolgen hiervan zijn misschien het treurigst.

Waar worden de gietmengsels van gemaakt?

De basis is een verscheidenheid aan variëteiten van zand en klei, evenals bindmiddelen. In hun rol kunnen dienen natuurlijke en synthetische oliën, drogende olie, hars, hars, en op zijn minst teer.

Vervolgens komt de tijd van de moulders, de taakwaaronder de vervaardiging van mallen. Als het gemakkelijker uit te leggen is, dan is het zo gedaan: een houten kist wordt genomen, het legt een helft van de vorm (het is afneembaar) en de openingen tussen de wanden van het model en de vorm zijn verstopt met een gietmassa.

Hetzelfde gebeurt met de tweede helft enmaak beide delen vast met pinnen. Het is belangrijk op te merken dat twee speciale kegels in dat deel van de vorm worden gestoken, dat bij het gieten bovenaan verschijnt. Een daarvan dient om het gesmolten metaal te vullen, de tweede - om de uitzettende gassen te verlaten.

Voltooiing van de voorbereidende fase

En nu is het bijna zoververantwoordelijk deel van de operatie. Opoki wordt zeer zorgvuldig gescheiden, waarbij wordt geprobeerd de integriteit van het gietmengsel niet te schaden. Daarna blijven twee duidelijke en gedetailleerde afdrukken van het toekomstige detail in de grond. Daarna zijn ze bedekt met speciale verf. Dit wordt gedaan zodat het gesmolten metaal niet in direct contact komt met de grond van het gietmengsel. Deze technologie van het gieten van metalen moet niet worden toegestaan, omdat anders de kwaliteit van het eindproduct aanzienlijk kan verslechteren.

Als dit nodig is, op hetzelfde momenteen extra poortpas wordt gesneden, noodzakelijk voor het gieten van de smelt. Opoki opnieuw vouwen en maximaal verbinden. Zodra het gietmengsel enigszins droog is, kunt u beginnen met gieten.

Begin met casten

Alles, je kunt beginnen met casten. Als de vorm één is, wordt de smelt individueel in de gietlepel gegoten. In andere gevallen wordt doorgaans een transportband georganiseerd: de riem met de blanco gaat onder de emmer of de emmer beweegt over de rijen van de kolven. Hier hangt alles alleen af van de organisatie van de productie. Wanneer de tijd komt en het metaal afkoelt, wordt het uit de mal gehaald. In principe is deze methode ideaal in gevallen waar thuis gieten vereist is (voor bijvoorbeeld smederijen). Iets meer perfect in dergelijke omstandigheden is nog steeds onmogelijk te bereiken.

Zandstralen of slijpmachines metHet afgewerkte product verwijdert de schubben en het hechtende gietmengsel. Overigens werd deze methode actief gebruikt bij de productie van tanks tijdens de Grote Patriottische Oorlog. Dit is hoe de torens werden gemaakt, en de eenvoud en produceerbaarheid van dit proces maakte het mogelijk om een enorm aantal gevechtsvoertuigen te produceren die het front zo nodig had. Welke andere soorten metaalgieten bestaan er?

Gieten in de chill-vorm

Maar tegenwoordig gebruiken ze veel meer geavanceerde entechnologische methoden voor de productie van gegoten producten. Bijvoorbeeld metaalgieten in koelmal. In principe lijkt deze methode in veel opzichten op de hierboven beschreven methode, omdat in dit geval ook de vormen worden gebruikt. Alleen op hetzelfde moment zijn ze van metaal, wat het proces van grootschalige productie enorm vereenvoudigt.

Dus voeg in twee helften kegels en staven in(voor het gieten van metaal en het maken van holtes), en vervolgens stevig aan elkaar vast. Alles, je kunt aan de slag gaan. De bijzonderheid van deze methode is dat hier het gesmolten metaal extreem snel gestold is, er is de mogelijkheid van geforceerde afkoeling van de vormen, en daarom is het proces van vrijgeven veel sneller. Met behulp van de koelmal alleen, kunt u honderden of zelfs duizenden gietstukken krijgen zonder veel tijd te besteden aan de individuele bereiding van mallen en gietmengsels.

Enkele nadelen van de methode

Het nadeel van deze methode van gieten isde omstandigheid dat alleen die soorten metalen die zich onderscheiden door verhoogde vloeibaarheid in de gesmolten vorm daarvoor geschikt zijn. Voor staal is bijvoorbeeld alleen gieten onder druk (ongeveer eronder) geschikt, omdat dit materiaal helemaal geen goede vloeieigenschappen bezit. Onder invloed van samengeperste lucht zijn zelfs de meest "viskeuze" kwaliteiten veel beter op de gewenste vorm geperst. Het slechte ding is dat de gewone koelmal van dergelijke extreme productieomstandigheden eenvoudigweg niet zal overleven en uiteenvallen. Daarom moeten we een speciale productiemethode gebruiken, die we hieronder zullen bespreken.

Spuitgieten

Hoe is gieten - onder druk -metalen? We hebben al enkele aspecten hierboven besproken, maar het is nog steeds nodig om dit probleem meer in detail te beschrijven. Alles is eenvoudig genoeg. Ten eerste is een matrijs nodig van hoogwaardige staalsoorten, die een meertraps complexe interne vorm kan hebben. Ten tweede is het noodzakelijk om apparatuur te injecteren die zeven tot zevenhonderd MP kan uitgeven.

Meest gebruikte legeringen op basis van aluminium,Zink, koper en tin-lood (gieten van non-ferrometalen). Het smeltpunt daarin is relatief klein en daarom wordt een zeer hoge verwerkbaarheid van het gehele proces bereikt. Bovendien heeft deze grondstof een relatief klein sediment bij afkoeling. Dit betekent dat het mogelijk is om onderdelen te produceren met zeer kleine toleranties, wat uiterst belangrijk is bij de productie van moderne technologie.

De complexiteit van deze methode is dat bij het scheidenafgewerkte producten uit mallen kunnen deze beschadigen. Bovendien is deze methode alleen geschikt voor de vervaardiging van onderdelen met een relatief kleine wanddikte. Het is een feit dat een dikke laag metaal extreem ongelijkmatig bevroren zal zijn, wat de vorming van granaten en spelonken vooraf zal bepalen.

Varianten van installaties voor het "vergruizen" van gieten

Alle machines die met deze methode worden gebruiktgieten van metalen producten, zijn verdeeld in twee grote groepen: met een warme en koude gietkamer. De "hete" variëteit kan meestal alleen worden gebruikt voor zinkgebaseerde legeringen. In dit geval wordt de gietkamer zelf ondergedompeld in een heet metaal. Onder de druk van lucht of een speciale zuiger, stroomt het in de gietholte.

In de regel, een sterke injectie kracht opDit is niet vereist, genoeg druk tot 35-70 MPa. Dus de vormen voor metaalgieten kunnen in dit geval veel eenvoudiger en goedkoper zijn, wat de uiteindelijke kosten van het product het meest gunstig beïnvloedt. In koudgietvormen moet het gesmolten metaal onder bijzonder hoge druk diep in de gietkamer worden gebotst. Tegelijkertijd kan het 700 MPa bereiken.

Waar worden spuitgietonderdelen gebruikt?

Ze zijn overal. In telefoons, computers, camera's en wasmachines zijn overal onderdelen verkrijgbaar die precies volgens deze methode zijn verkregen. Vooral wordt het gebruikt door machinebouw, inclusief direct gerelateerd aan de luchtvaart en zelfs de ruimtevaartindustrie. Het gewicht van de gegoten onderdelen kan uiteenlopen van enkele grammen tot 50 kilogram (en zelfs nog hoger). Kan een andere "verwerking" van metalen worden gegoten? Ja, er zijn nog veel manieren.

Spuitgieten

Gieten in schelpvormen

Als het gieten relatief eenvoudig is, en"Ruimtesterkte" van het eindproduct is niet vereist, de methode van gieten in schaalvormen kan worden gebruikt. Ze zijn gemaakt vanaf onheuglijke tijden en als basis worden fijn kwartszand en hars gebruikt. Tegenwoordig worden natuurlijk verschillende synthetische verbindingen als laatste gebruikt.

Dan worden demonteerbare metalen modellen genomen,bestaande uit twee helften, en geplaatst op het oppervlak, verwarmd tot ongeveer 300 graden op een schaal van Celsius. Vervolgens wordt het gietmengsel (zand en droge hars) erin gegoten, zodat het het oppervlak van de metalen modellen volledig bedekt. Onder invloed van warmte smelt de hars en in de dikte van het zand verschijnt een vrij sterke "fles".

Zodra alles wat afkoelt, het metaalU kunt glijbanen verwijderen en het zand naar het "braden" in de oven sturen. Hierna worden ze gevormd in een voldoende sterke vorm: door er twee helften van te verbinden, is het mogelijk om gesmolten metaal in te gieten. Welke andere methoden bestaan er voor het gieten van metalen?

Centrifugaal gieten

In dit geval wordt de smelt in een speciale vorm gegoten,die met een zeer hoge snelheid roteert in een horizontale of verticale projectie. Als gevolg van de werking van krachtige gelijk aangebrachte centrifugale krachten, stroomt het metaal gelijkmatig in alle openingen van de vorm, waardoor een hoge kwaliteit van het eindproduct wordt bereikt. Deze gietmethode is ideaal voor de productie van verschillende soorten buizen. Hiermee kan een veel gelijkmatiger wanddikte worden gevormd, wat uiterst moeilijk te bereiken is met behulp van "statische" methoden.

Electroslag-gieten

Zijn er manieren om metalen te gieten,welke met volledig recht modern genoemd kan worden? Electroslag-gieten. In dit geval wordt het vloeibare metaal eerst verkregen door op de eerder bereide grondstof in te werken door krachtige ontladingen van elektrische vlambogen. Kan worden gebruikt en een ijzer-en-mortelmethode, wanneer ijzer smelt van de warmte die door de slak wordt verzameld. Maar op de laatste, acteren krachtige ontladingen.

Daarna het vloeibare metaal, dathet hele proces heeft de lucht nooit aangeraakt, treedt de kristallisatiekamer binnen, die "in combinatie" ook een mal is. Deze methode wordt gebruikt voor relatief eenvoudige en massale gietstukken, voor de vervaardiging waarvan vele voorwaarden niet hoeven te worden nageleefd.

Vacuüm vullen

Is het mogelijk om details van een groter gewicht te ontvangen?

Ja, zo'n technologie bestaat. Maar het kan alleen worden gebruikt in die gevallen waarin gelijktijdig wordt verwerkt van honderd ton staal en meer. Eerst wordt het metaal gesmolten onder vacuüm, en dan wordt het in speciale vormbakken gegoten, die ook worden beschermd tegen het inbrengen van lucht in hun holte.

Daarna kan de kant en klare smelt wordenVerdeeld volgens de vormen waaruit de lucht eerder door de pomp was geëvacueerd. Staal, verkregen als resultaat van een dergelijk proces, is vrij duur. Het wordt gebruikt voor smeden en ook voor sommige soorten van hetzelfde gietstuk, wanneer het nodig is om blanks en details van de hoogste kwaliteit te verkrijgen.

Gieten op te smeren (verbrande) modellen

Voor castkwaliteit en eenvoud, deze methodeis een van de meest winstgevende en daarom wordt het in de moderne industrie steeds meer gebruikt. Vooral populair is het gieten van metaal, waarvan de productie jaar na jaar toeneemt, wordt gebruikt in China en de VS, omdat de industriële basissen van deze twee landen het meest geëist zijn in kwaliteitsstaal. Het voordeel van deze methode is dat het gieten zonder enige beperking van gewicht en afmetingen mogelijk maakt.

In veel opzichten is deze methode vergelijkbaar met degene die hierboven zijn beschreven: Dus, in dit geval, is het primaire model niet gemaakt van was of plasticine, maar van een wijdverspreid schuim. Omdat dit materiaal zijn eigen specificaties heeft, wordt het bindmiddelzandmengsel onder een druk van ongeveer 50 kPa in een kolf afgevuld. Meestal wordt deze methode gebruikt in gevallen waarbij het nodig is om onderdelen te maken met een massa van 100 gram tot twee ton.

We hebben dat echter al wat hard gezegder is geen beperking aan de grootte van de onderdelen. Aldus, door deze werkwijze van gieten, kunnen zelfs componenten voor scheepsmotoren worden gemaakt, die nooit "bescheiden" in grootte verschilden niet. Voor elke ton metallische grondstoffen wordt de volgende hoeveelheid extra materialen verbruikt:

- Zandkwarts fijn - 50 kg.

- Speciale antiaanbaklaag - 25 kg.

- Gekorreld geëxpandeerd polystyreen - 6 kg.

- Dichte polyethyleenfilm - 10 vierkante meter. m.

Het gehele gietmengsel is zuiver kwartszandzonder enige extra additieven en additieven. Het kan bij benadering worden gebruikt door 95-97% herhaaldelijk gebruikt, wat de economie aanzienlijk verhoogt en de kosten van het proces verlaagt.